La realizzazione di imbarcazioni o parti di esse mediante V.I.P.

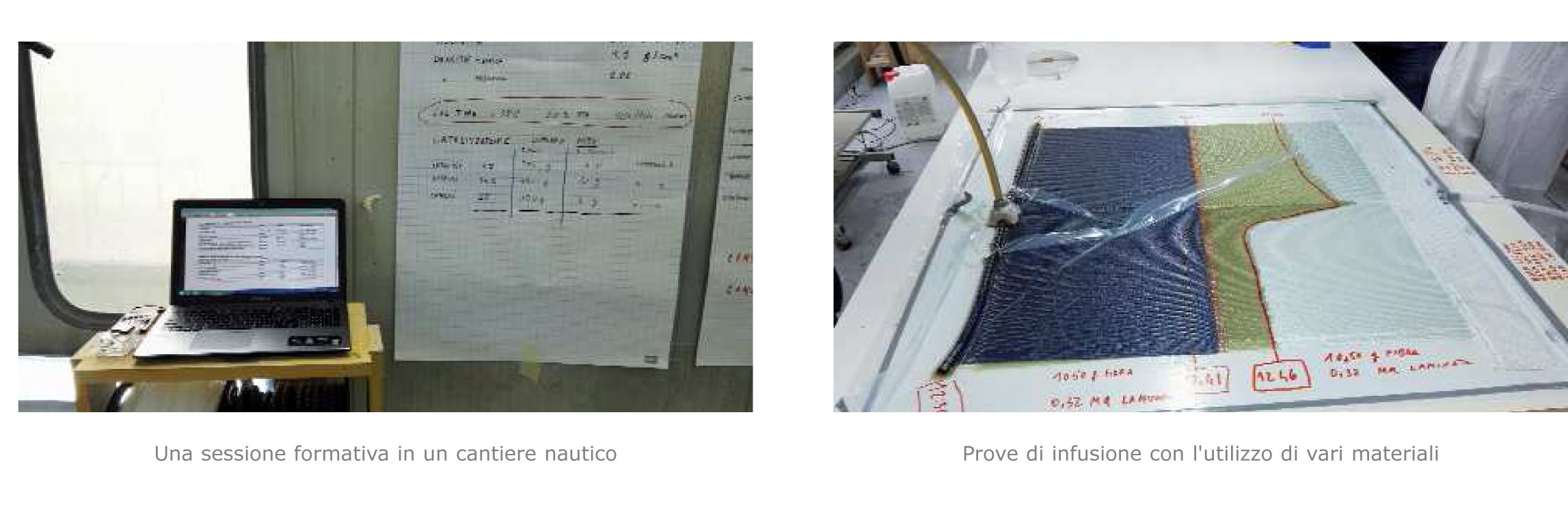

Sono passati ormai molti anni da quando in Italia, il sottoscritto e pochi altri pionieri hanno introdotto e sviluppato le tecniche di infusione sotto-vuoto per la produzione di imbarcazioni.

Dall’inizio degli anni 2000 ad oggi, di acqua sotto ai ponti ne è passata e molti cantieri hanno convertito, almeno parzialmente, la propria produzione. Questo grazie all’utilizzo di tecnologie vuoto-assistite, che hanno molteplici vantaggi.

Citiamone alcuni: un miglior grado di impacchettamento delle fibre – scocche più leggere -, ridotti livelli di inclusioni nel laminato (materiali con resistenze specifiche maggiori) e minori emissioni inquinanti (processi meno “invasivi” sotto il profilo ambientale). Ciononostante, ancora oggi, mi trovo spesso a portare avanti processi di ottimizzazione e di sviluppo di queste tecnologie che i più hanno imparato solo facendo e non riescono, chiaramente, a trarne le massime efficienze in termini di processo e di prodotto finale.

Anche gli armatori, ormai, hanno sentito o letto di queste tecnologie e spesso, quando mi trovo a parlare con qualcuno di loro mi fanno le domande più fantasiose al riguardo.

Voglio porre l’attenzione su alcuni importanti aspetti perché troppo spesso nel mondo della nautica da diporto le opinioni sono confuse. Quello che mi piace evidenziare è, innanzitutto, che non esistono processi perfetti, ma processi che si adeguano ai bisogni dell’industria attraverso l’adattamento tecnico di alcuni parametri al contorno.

In pratica: tutte le tecniche possono coesistere per la produzione di un’imbarcazione e delle sue specifiche parti.

LO STAMPO APERTO

Innanzitutto, diciamo che tradizionalmente – le imbarcazioni in “vetroresina“ (questo termine si riferisce solo ad un sottoinsieme della più vasta categoria dei materiali compositi che annovera – fra gli altri – le carbo/resine) sono sempre state prodotte a partire da stampi “aperti“, di tipo “femmina“.

In generale, gli stampi sono aperti (ossia mancanti di un controstampo) per motivi economici: è estremamente costoso realizzare un contro-stampo quando non strettamente necessario. Ma anche di ordine pratico: movimentare un controstampo rigido per imbarcazioni di una certa entità non è agevole, occorrerebbero carroponti, gru e così via.

Tuttavia, lo stampo aperto espone gli operatori alla continua emissione di solventi contenuti nelle resine. Pertanto, sotto il profilo della sicurezza sul lavoro e quello ambientale non è l’ideale.

LO STAMPO CHIUSO E I SUOI VANTAGGI

Nei processi VIP, la produzione avviene a stampo chiuso.

Il manufatto (la scocca dello scafo, per esempio) è contenuto all’interno di un’apposita cavità, fra lo stampo principale e il controstampo “maschio” (il “sacco”, un film in materiale plastico molto sottile e resistente).

Questo film polimerico aderisce alla “femmina” grazie al vuoto creato attraverso un apposito impianto.

Tutti i processi a stampo chiuso vuoto-assistiti condividono:

a) una maggiore ripetibilità dei manufatti prodotti (quindi scocche praticamente uguali indipendentemente dalla mano d’opera utilizzata).

b) una maggiore resistenza specifica (ovvero: imbarcazioni che, sebbene più leggere, conservano le medesime proprietà meccaniche).

c) un minore impatto ambientale (al giorno d’oggi è prassi consolidata andare verso processi/prodotti, di qualsiasi genere, che siano ‘eco-friendly’).

Queste tre cose, derivano essenzialmente dal fatto che nelle tecnologie di produzione VIP, la resina viene introdotta nella cavità da una pressione fra i 750 e gli 850 millibar.

Ne consegue che le fibre saranno perfettamente impacchettate -è come se si esercitassero pressioni di circa 8000kg su ogni metro quadrato- e private delle inclusioni gassose tipiche dei processi più artigianali, come la laminazione manuale.

Viene da sé, che le emissioni di stirene che caratterizzano i processi a stampo aperto sono anch’esse limitate a poche e circoscritte fasi di lavoro.

Tutti i processi sottovuoto (com’è anche l’RTM leggero) sono simili e fortemente eco-sostenibili, rispetto alle tradizionali tecniche e al loro classico stampo aperto.